عضو هیئت علمی دانشکده مهندسی برق وکامپیوتر دانشگاه صنعتی اصفهان با اشاره به نياز روز افزون دنیا به صنعت فولاد و نیز چند برابر شدن ظرفیت تولید كارخانه هاي فولاد سازي در سال های اخیر گفت: امروزه بيش از هر زمان نياز به بهبود فرآيند هاي تولید در اين صنعت مادر احساس می شود.

دکتر رسول امیرفتاحی با توصیف فرآیندگندله سازي به عنوان يكي از واحدهای مهم در توليد فولاد، ادامه داد: گندله ها که خوراک اصلی کوره های فولادسازی (کورهای قوس الکتریکی) هستند، مخلوطی از کنسانتره پودرآهن، بنتونیت، سود سوزآور و آب با درصد رطوبت هشت و نیم تا نه و نیم درصد هستند که در دیسک های گندله سازی شارژ شده و با چرخش دیسک تبدیل به اجسام کروی شکل و درنهایت پس از پخته شدن و انجام عملیات احیاء مستقیم، برای استفاده در کوره های قوس الکتریکی آماده می شوند.

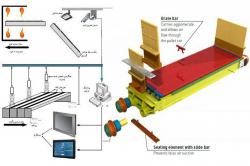

وی افزود: در خط پخت گندله صنایع فولادی، گندله های خام روی گریت بارهای چیده شده روی شاسی پالتکار ریخته شده و وارد کوره پخت می شوند. بطور نمونه در خط پخت گندله مجتمع فولاد مباركه اصفهان، تعداد 260 عدد از اين پالتكارها استفاده شده که روی شاسی هرکدام از آن ها، 4 ردیف 90 عددی گریت بار چیده شده است.

عضو هیئت علمی دانشگاه صنعتی اصفهان با بیان این که پالتکارها در کوره، سه مرحله پيش گرم، پخت و خنک شوندگی (cooling) را پشت سر گذاشته و در انتها با تخلیه گندله پخته شده، به ابتدای خط باز می گردند، افزود: براي پخت گندله ابتدا يك لايه گندله پخته شده روي سطح پالتكار ریخته می شود و در ادامه مقدار زيادي گندله خام روي آن قرار می گیرد.

امیرفتاحی تصریح کرد: در طی فرآیند پخت گندله، پالتكار ها عيوب مختلفي پيدا مي كنند كه از مهم ترين آن ها شكستگي و تغيير شكل گريت بار ها است.

وی ادامه داد: انحنای تدریجی شاسی پالتکار در اثر وزن گندله ها و افتادن ديواره هاي كناري آن در اثر حرارت یا برخورد با دیواره کوره از دیگر عیوب پالتکارها است که ممکن است باعث توقف فرآیند پخت و هدر رفت انرژي و مواد گردد.

امیرفتاحی، با بیان این که بروز مشکلاتی از اين دست ايجاب مي کند تا ناظرهاي انساني همواره در محل پالتکارها حضور داشته و با گزارش مشكلات احتمالي نسبت به توقف خط توليد و رفع عیب به وجود آمده اقدام نمایند، افزود: به دليل گرما، گرد وغبار، آلودگی های صوتی و شیمیایی و نیز درصد بالای خطای انسانی، نیاز به استفاده از یک سيستم مکانيزه برای پایش سلامت پالتکارها ضروری می باشد.

وی اضافه کرد: در این پروژه که برای اولین بار در کشور در مجتمع فولاد مبارکه طراحی و اجرا شده است، با بهره گیری از ترکیب تكنيك هاي پردازش دیجیتال تصوير و تحلیل اطلاعات به دست آمده از سنسورهای مختلف، میزان خم شدگی شاسی پالتکارها، شکستگی یا افتادگی گریت بارها و اصطلاحا ایجاد پالتکارهای حفره ای و در نهایت، افتادگی دیواره های پالتکارها مورد ارزیابی دقیق قرار گرفته است.

عضو هیئت علمی دانشگاه صنعتی اصفهان، تصریح کرد: برای پایش وضعیت گریت بارها، از دوربین های دیجیتال و تکنیک های پردازش تصویر استفاده شده و با نوشتن الگوریتم های مناسب، انواع عیوب به وجود آمده در گریت بارها با دقت بسیار زیاد مشخص و رتبه بندی شده اند.

امیر فتاحی با اشاره به نرم افزار طراحی شده بدین منظور ادامه داد: اين نرم افزار امكان ارائه انواع گزارش گيري هاي مختلف برای اپراتورهای تولید و مدیران ناحیه را دارد و قادر است علاوه بر پایش وضعیت گریت بارها، میزان خمش شاسی پالتکار و وضعیت دیواره های آن را نیز به صورت بلادرنگ نمایش دهد. تمامی داده های به دست آمده از پردازش اطلاعات در این نرم افزار، در يك بانك اطلاعاتي بزرگ ذخيره مي شود و به صورت گزارش های مدون قابل ارائه است.

وی در پایان اضافه کرد: این فناوری قابل تعمیم به دیگر واحدهای گندله سازي و صنایع فولاد کشور می باشد.